Das richtige "Rezept" fürs Futtermischen

Futtermischwägen und Fütterungsroboter sind auf größeren Milchvieh- und Rindermastbetrieben bereits sehr weit verbreitet. Sie erfreuen sich jedoch auch zunehmend auf kleineren Betrieben an Beliebtheit. Ob durch den Futtermischwagen die Vorteile für die tierische Gesundheit und Leistungsfähigkeit sowie die Arbeitswirtschaft tatsächlich erzielt werden, hängt jedoch stark vom richtigen Einsatz und der richtigen Wartung ab.

Mischwagen regelmäßig kontrollieren

Empfehlenswert ist es, mindestens einmal wöchentlich den Futtermischwagen von innen zu inspizieren (der Motor des Traktors ist dabei abgestellt bzw. der elektrische Mischer ausgeschaltet). Wiederkäuer sind auch in Bezug auf die Fütterung Gewohnheitstiere und wollen jeden Tag dieselbe Futterration vorgelegt bekommen. Technische Mängel am Futtermischwagen führen zu einer Veränderung der Futterration, die auf jeden Fall zu verhindern ist. Inspiziert werden soll deshalb:

- Ist der Mischwagen leer (Futterreste mit schlechter mikrobiologischer Qualität)?

- Sind alle Messer vorhanden und scharf?

- Ist die Mischerschnecke intakt und nicht verbogen (weil zu dünn)?

- Sind die Mitnehmer intakt (am Boden des Mischwagens)?

- Sind die Gegenschneiden intakt?

- Sind Fremdkörpermagneten funktionsfähig?

- Ist die Waage funktionsfähig und zeigt das richtige Gewicht an?

Achtung, stumpfe Messer

Bei der Messerkontrolle müssen bei Vertikalmischern mit stehenden Schnecken die Messer nahe des Bodens betrachtet werden. Diese verschleißen am schnellsten. Bei Horizontalmischern mit liegenden Schnecken sind die Messer an jenem Ende der Schnecke zu inspizieren, wohin das Futter befördert wird. Stumpfe Messer im Mischwagen steigern den Energieverbrauch enorm. In Zeiten hoher Energiepreise zahlt sich alleine deshalb das Messerschärfen schnell aus. Darüber hinaus beeinflussen stumpfe Messer maßgeblich die Futtermischung selbst sowie die Gesundheit der Tiere.

Geknickte Halme durch stumpfe Messer

Stumpfe Messer treiben das Futter im Mischwagen verstärkt vor sich her, anstatt dieses durchzuschneiden. Dies ist an den Halmen in der Futterration einfach zu erkennen. Stumpfe Messer knicken die Halme eher als sie zu schneiden - die Halme bleiben lang (siehe Bild). Diese langen Halme können von den Tieren am Futtertisch sehr einfach ausselektiert werden und bleiben im Barren liegen - die wertvolle Struktur, die eine Futtermischung möglicherweise nötig hätte, kommt somit nicht ins Tier. Eine Pansenübersäuerung mit vielen Folgeerkrankungen und eine schlechte Leistung können die Folge sein.

Scharfkantige Halme fördern Wiederkauen

Jene geknickten Halme, die trotzdem in den Pansen gelangen, haben nicht dieselbe Strukturwirksamkeit wie exakt geschnittene Halme. Exakt geschnittene Halme reizen die Pansenwand durch ihre „scharfen“ Kanten stärker und regen den Wiederkäuer viel mehr zum Wiederkauen an. Dagegen reizen die relativ weichen, geknickten Halme die Pansenwand in wesentlich geringerem Ausmaß. Dasselbe gilt für den Einsatz von Futterstroh zur Strukturversorgung. Geschnittenes Futterstroh hat den Vorteil scharfer Kanten. Hingegen ist gemulchtes Stroh vergleichsweise weich, weshalb davon höhere Mengen zur Steigerung der Strukturversorgung nötig sind als von geschnittenem Stroh.

Mischreihenfolge beachten

Prinzipiell gilt es bei der Befüllung des Mischwagens eine gewisse Reihenfolge einzuhalten. Begonnen werden soll mit dem Futter, welches den kleinsten Gewichtsanteil zur Ration beiträgt (Mineralfutter, Kraftfutter). Zusätzlich kommen trockene Komponenten ebenfalls als Erstes in den Mischwagen (Stroh, Strukturheu). Sehr langes Futter muss ebenfalls früh in den Mischwagen (Grassilage, Stroh, Strukturheu). Je nach den betrieblichen Gegebenheiten ist auch ein Abweichen von diesem Schema nötig und möglich (Rundballensilage …).

Entscheidend ist, dass die Mischreihenfolge jeden Tag dieselbe ist. Nur so wird gewährleistet, dass die Futtermischung nicht von Tag zu Tag schwankt. Wird die Futtermischung nicht immer von der gleichen Person erstellt, so ist es wichtig, das "Rezept" allen Mischpersonen zur Verfügung zu stellen. Zum Rezept gehören auch die Mischreihenfolge und Mischzeiten nach jeder Komponente! Eine Futtermischung darf niemals ein Zufallsprodukt sein.

Kleine Futtermengen im Mischwagen

Auf vielen Betrieben kommen das Mineralfutter, Futterkalk oder kleine Kraftfuttermengen am Ende des Mischvorgangs in den Mischwagen. Dies ist absolut falsch, da keine gleichmäßige Verteilung mehr möglich ist. Bei größeren Mischwägen mit beispielsweise zwei stehenden Schnecken ist es zudem nötig, alle Futterkomponenten möglichst mittig zu beladen, um diese gleichmäßig auf den ganzen Mischwagen zu verteilen.

Optimaler TM-Gehalt liegt bei 38 bis 42 %

Das Einmischen von Stroh und Kraftfutter erhöht den Trockenmassegehalt der Mischration. Steigt der Trockenmassegehalt durch zu trockene Grassilagen über 45% an, geht dies auf Kosten der Futteraufnahme und den Tieren wird eine Futterselektion (Tunnelfraß, Futterschieben) am Futtertisch mit den negativen gesundheitlichen Folgen ermöglicht.

Der Grundstein für einen optimalen TM-Gehalt der Futtermischung wird bereits bei der Futterernte gelegt - Grassilagen mit 30 bis 35% Trockenmasse bringen viel Feuchte mit. Andernfalls ist mit der Zugabe von Wasser oder Melasse der Futterselektion entgegenzuwirken.

Kontrolle der Mischration

Die genauste Rationsberechnung ist wertlos, wenn die Mischration falsch erstellt wird und die Tiere am Ende Futter ausselektieren. Der Kontrolle der Mischration kommt somit der gleiche Stellenwert wie der Rationsberechnung zu. Mittels einer Futterschüttelbox lässt sich die Ration rasch auf Schnittqualität, Homogenität und Mischgenauigkeit überprüfen. Auch der Trockenmassegehalt und der Zerkleinerungsgrad des Kraftfutters sind regelmäßig zu überprüfen.

Bei der Kontrolle einer Mischration steht die Tierbeobachtung im Mittelpunkt. Können Futterselektion (Tunnelfraß, Futterschieben) und eine schwankende Kotkonsistenz beobachtet werden, liegt dies meist an einer Entmischung der Ration. Diese entsteht wiederum durch eine falsche Mischreihenfolge, zu trockene Rationen, stumpfe Messer oder auch zu hohe Kraftfuttermengen. Ebenso wichtig ist es, die Ergebnisse am LKV-Tagesbericht, Melkroboterauswertungen und die Körperkondition der Tiere zu kontrollieren.

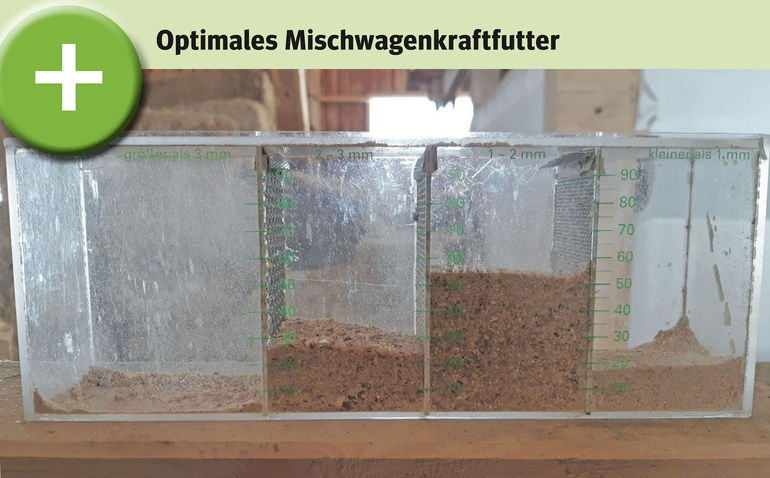

Achtung bei der Verarbeitung des Kraftfutters im Futtermischwagen

In den Futtermischwagen darf ausschließlich geschrotetes Kraftfutter. Im Kraftfutterschüttelsieb sollte dieses jedenfalls kleiner als 3 mm, aber nicht mehr als 20% kleiner als 1 mm sein. Bei einer guten Futtermischung haftet das Kraftfutter an der feuchten Gras- und Maissilage und kann von den Tieren am Futtertisch schlecht ausselektiert werden. Futterpellets oder Getreideflocken, die leider noch immer oft im Mischwagen landen, gehören nicht in eine gute Futtermischung hinein. Diese Pellets und Flocken haften nicht am Grundfutter und werden von den Tieren nach Futtervorlage rasch ausselektiert und bevorzugt gefressen. Folgen sind Gesundheitsstörungen bei den Tieren und ein regelrechtes Gedränge der Tiere am Futtertisch nach der Futtervorlage. Die ranghohen Tiere fressen das gute Futter zuerst und lassen den rangniederen Tieren den Rest zurück. Dies trifft Erstabkalber und frischlaktierende Kühe meist am stärksten.